洗浄された2本のレール両端部を突き合わせ、これに横方向に圧縮力を加えながら接合部を酸素・アセチレン炎により加熱して軟化させ、加圧しながら接合する方法です。 洗浄された2本のレール両端部を突き合わせ、これに横方向に圧縮力を加えながら接合部を酸素・アセチレン炎により加熱して軟化させ、加圧しながら接合する方法です。

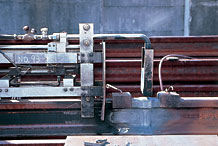

また、緊張ガス圧接ではレール緊張機とガス圧接機を連動させてコンピューターにより軌道上のレール軸力を制御して、レール設定替えを不要にした施工方法です。新幹線、在来線にておおいに活用されています。(右写真:緊張機デジプレッシャー) |

|

溶接継手品質が優れています。

レール加熱温度を1200℃〜1300℃の抑えて接合するため、接合部の強度が母材レールに極めて近く強い特性があります。 |

|

1次〜3次溶接まで広く適用できます。

使用機材が比較的簡易で、機動性に富むことから、1次溶接、2次溶接及び3次溶接まで幅広く応用することができます。 |

|

低コスト・短時間で施工できます。

1口あたりの材料費が安く、且つ溶接時間も短い利点があります。

※熱処理レール(HH340レール、HH370レール)の場合、圧接後再加熱しその部分に衝風冷却を施します。 |

|

・基地溶接(1次)

・現地配列溶接(2次)

・軌道上ガス圧接・緊張ガス圧接(3次) |

|

| (1)端面研削 |

|

|

|

| (2)スコヤによる直角平面性の確認 |

|

|

|

| (3)洗浄 |

|

|

| (7)圧接部アップ |

|

|

|

| (8)余盛部の押抜き |

|

|

|

| (9)溶接部外観 |

|

|

| (10)曲がりの熱間矯正(縦ジン) |

|

|

|

| (11)曲がりの熱間矯正(横ジン) |

|

|

|

| (12)焼き入れ |

|

|

| (13)HHレールの衝風冷却 |

|

|

|

| (14)棒グラインダー研削 |

|

|

|

| (15)カラーチェック赤 |

|

|

| (16)カラーチェック白 |

|

|

|

| (17)磁粉探傷検査 |

|

|

|

| (18)仕上げ作業 |

|

|

| (19)レール頭頂面検査 |

|

|

|

| (20)超音波探傷検査 |

|

|

|

| (21)硬度測定 |

|

|

|

|